Groschopp Publikationen & Presse

Die DNA des Bohrens - Anwenderbericht - ToolDrives

Intelligente Bearbeitungsmodule mit fein dosierbarem Vorschub

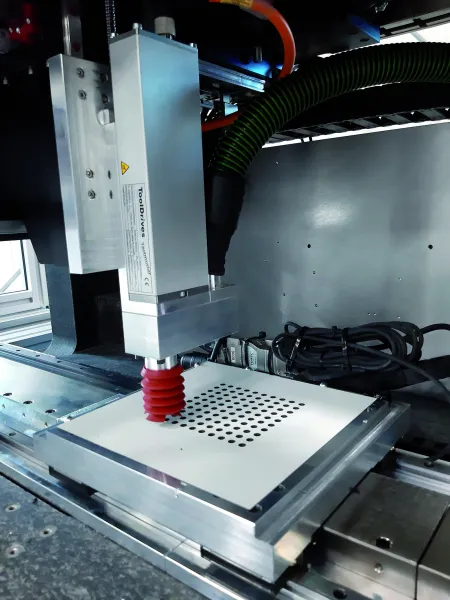

In der Trockenbearbeitung von Holz, Aluminium oder Kunststoff ist ein individuell einstellbares, fein dosiertes Bohren wichtig, um der Beschaffenheit der verschiedenen Materialien gerecht zu werden und Schäden zu vermeiden. In der Vorschubachse eines neuen intelligenten Bearbeitungsmoduls der Firma ToolDrives kommen als zentrales Antriebselement Servomotoren von Groschopp zum Einsatz, die eigens für diesen Einsatz modifiziert wurden.

Jeder versierte Heimwerker kennt das: Mal ist beim Bohren die Wand ganz hart, mal relativ weich – oder etwas dazwischen. Entsprechend muss man die eigene Kraft, mit der man die Maschine führt, wohl dosiert einsetzen, um keine Ausbrüche, sondern ein sauberes Bohrloch zu erhalten. „Diese Intelligenz liefern wir in unseren neu entwickelten Bearbeitungsmodulen gleich mit“, berichtet Volker Meier, Geschäftsführer der ToolDrives GmbH & Co. KG. „Die intelligente Abstimmung von Werkzeug, Material, Spindeldrehzahl und Vorschub nennen wir die DNA des Bohrens – für perfekte Löcher.“

ToolDrives ist ein junges Unternehmen aus Medebach, das 2019 gegründet wurde und sich auf die Entwicklung, Herstellung sowie Vermarktung direktangetriebener Werkzeugantriebe für die CNC-Hochleistungstrockenbearbeitung spezialisiert hat. Das Portfolio von ToolDrives umfasst einen kompletten Systembaukasten bestehend aus einer Control Box, inklusive der passenden Leistungs- und Steuerungselektronik als dezentrale Schaltschrankeinheit sowie der dazugehörigen Software. Auch ein Frame, also ein individueller Aufnahmerahmen zur Befestigung der Bearbeitungsmodule an der Maschinenkonstruktion ist darin enthalten. Die Module selbst bieten direktangetriebene Werkzeugspindeln, die – je nach Kundenanforderung unterschiedlich ausgestattet werden können. Um Trockenbearbeitungsprozesse zu optimieren, hat ToolDrives jüngst ein Bearbeitungsmodul auf den Markt gebracht, das von Haus aus eine eigene Intelligenz mitbringt – das IHS-ADU60 (Intelligent High Speed – Automatic Drilling Unit).

So entsteht das perfekte Loch

In der Holzbearbeitung ist es besonders wichtig, dass das Material beim Bohren nicht geschädigt wird – so kann es zum Beispiel durch zu hohe Drehzahlen oder eine zu lange Verweildauer des Werkzeuges im Holz zu Brandspuren kommen.

Auch das Erkennen von Fremdkörpern ist wichtig, damit sich der Bohrer sofort zurückzieht, sollte er beispielsweise auf einen Nagel im Holz oder andere harte Objekte stoßen. Dieses feine Fühlen und Reagieren – wie von Menschenhand – übernimmt in dem neuen Bearbeitungsmodul die entsprechende Sensorik in Kombination mit einem intelligenten Regler. So ist eine feine Dosierung des Vorschubes bzw. die Drehzahlanpassung des Servomotors von Groschopp möglich. Dieser treibt die Linearachse an, mit der das Werkzeug bewegt wird. „Wenn zum Beispiel in eine Küchenplatte gebohrt wird, muss der Bohrer mit einer angepassten Vorschubkraft und Geschwindigkeit in die harte Beschichtung eintauchen, als beim Bohren im Material selbst notwendig ist“, erläutert Volker Meier.

Ein weiterer Pluspunkt des Systembaukastens rund um das IHS-ADU60 ist, dass ToolDrives auch eine passende Absaugeinheit für die Trockenbearbeitung im Portfolio hat. Die Absaugvorrichtung an der Spindel sorgt dafür, dass entstehender Feinstaub sich gar nicht erst am Bohrloch absetzt und Restspäne sofort sicher entfernt werden. „Da viele Materialien nach dem Bohrprozess noch lackiert werden müssen, ist die Reinigung der Werkstücke so viel einfacher“, ergänzt Meier. Auch die Maschine und die Umgebung bleiben viel sauberer. „Durch die Symbiose aller Systemkomponenten sind unsere Kunden am Ende des Tages in der Lage, in kurzer Zeit perfekte Löcher zu bohren“. Anwendungsfelder finden sich zum Beispiel in der Fertigung von Fenstern, Treppen und Möbeln, aber auch in der Fahrrad- oder Automobilindustrie mit Materialien wie Holz, Carbon, Aluminium oder anderen Kunststoffen.

Konnektivität und Handling leicht gemacht

„Bei unserem neuesten Modul, dem IHS-ADU60 war es uns besonders wichtig, dass der Antrieb, die Sensorik und die dazugehörige integrierte Leistungs- und Steuerelektronik gut zusammenpassen“, erzählt Meier. „In der Historie haben wir bereits eng mit einem Elektronikanbieter bzw. mit einem Hersteller von Servoreglern zusammengearbeitet, der wiederum seit Jahren eine Partnerschaft zum Hause Groschopp unterhält. Somit wissen wir, dass die Anbindung des Motors an die Elektronik bereits in der Vergangenheit hervorragend funktioniert. hat.“ Der Vorteil: Die Parametrierung entfällt, da der Motor vom Regler automatisch eingemessen wird und dieser schon während der Initialisierung feststellen kann, welche Eigenschaften und Motordaten vorliegen.

Ein zentrales Kernelement bzw. die sogenannte DNA des Bearbeitungsmoduls ist die integrierte LCM-Elektronik (Life Cycle Management) in Form einer Mikroprozessorplatine. Sie schaltet die Pneumatikventile, verarbeitet Sensorsignale vor und speichert Daten wie die Fehlerhistorie oder absolvierte Betriebsstunden. Zudem gibt sie Auskunft über die Ausprägung des Moduls hinsichtlich des verbauten Spindelmotors, der enthaltenen Sensorik und der angebauten Werkzeugaufnahme. Eine Condition-Monitoring-Software bringt zusätzlich Transparenz durch die Erfassung und Auswertung von Daten wie Drehmoment, Drehzahl, Leistung und Lageerfassung und ermöglicht die Überwachung von Spindelzustand und Werkzeugbruch, um eine reibungslose Produktion mit optimierten Wartungsintervallen zu ermöglichen. Das besonders einfache Handling und die optimale Konnektivität der leistungsstarken Groschopp-Motoren in der Vorschubeinheit der Module machen diese zu perfekt passenden Systemkomponenten. Auch ihre Leistungsstärke, Kompaktheit und ihr geringes Gewicht sind von Vorteil, vor allem wenn sie in der Robotik verwendet werden.

Konstruktive Optimierung auf Kundenwunsch

Die in den Bearbeitungsmodulen von ToolDrives verbauten Servomotoren der Black Panther Serie von Groschopp mit der Bezeichnung EGK 48-60 NR zeichnen sich nicht nur durch ihre geringe Größe und hohe Leistungsdichte aus. Sie sind darüber hinaus besonders dynamisch, positioniergenau und flexibel konfigurierbar. Die Motoren bieten die Möglichkeit, einen Servoregler zu integrieren, der dadurch nur wenig Bauraum benötigt. Die Servomotoren können mit einer Vielzahl von Gebersystemen ausgerüstet werden und passen somit hervorragend in das ToolDrives-Konzept. Abgesehen davon können die Antriebe durch die Verwendung von Beschichtungen oder die Ausführung in Edelstahl auch in besonders anspruchsvollen Umgebungen eingesetzt werden – wie zum Beispiel in der Lebensmittel- und Verpackungsindustrie.

Groschopp bietet seinen Kunden auf Wunsch individuell angepasste Antriebslösungen, die den Anforderungen der jeweiligen Anwendung gerecht werden. Für ToolDrives wurden die Servomotoren zum Beispiel eigens mit einer praktischen Einkabellösung versehen, die das Geber- und Leistungskabel integriert. „Das heißt, anstelle separater Anschlüsse haben wir uns für einen Kombi- bzw. Hybridstecker entschieden, was die Kabelführung am Roboter oder an der Maschine stark vereinfacht“, so Meier. Außerdem wurde die Anschlussleitung in Richtung AS-Lagerschild gedreht, damit der Motor gut in die Applikation passt. „Auch die Bemusterung in der Startphase sowie die Bereitstellung von CAD-Daten hat gut und schnell geklappt“, erzählt Meier weiter. „So konnten wir unseren Kunden bereits CAD-Modelle zur Verfügung stellen, als wir den Prototypen der intelligenten Bohreinheit fertig hatten und im Vorfeld prüfen, ob das System in die jeweilige Anlage passt.“

Bislang werden die EGK-Servomotoren zwar nur in den IHS-ADU60-Modulen verbaut, doch da die Partnerschaft mit Groschopp so positiv angelaufen ist, sieht der Geschäftsführer von ToolDrives noch Potential für weitere gemeinsame Projekte und einen Ausbau der Zusammenarbeit.

Infokasten

Der EGK 48-60 NR in Zahlen:

- Leistung – 320W

- Drehzahl – 3000 min-1

- Spannung – 325V

- Drehmoment – 1Nm